Referenzen

Asklepios Zentrallager vereint planerisch acht verschiedene Lagertypen

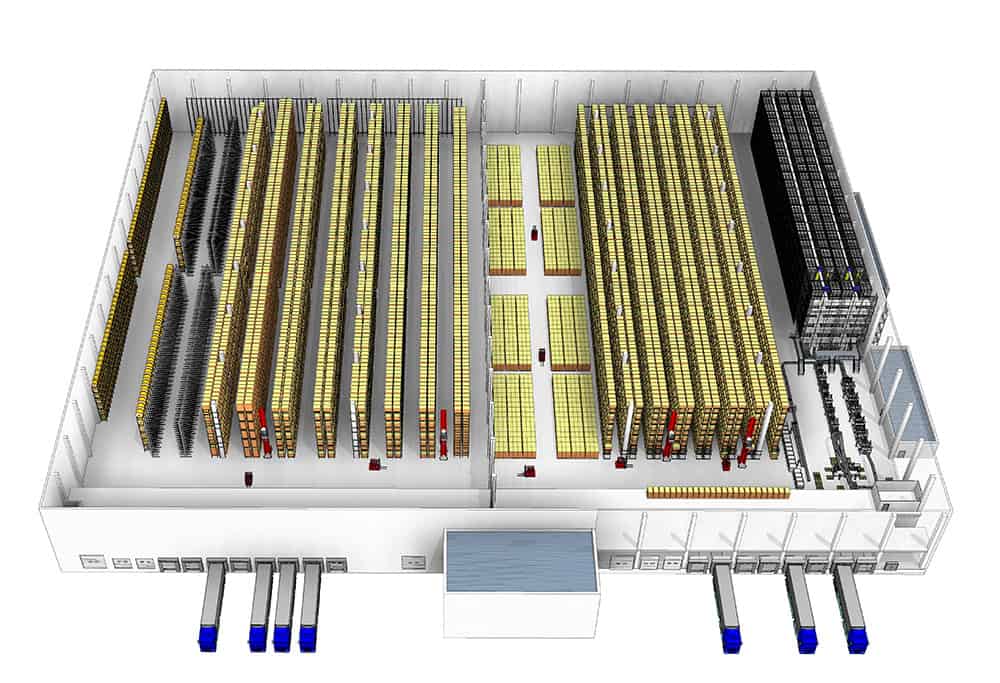

Das neue 14 Meter hohe Kanallager oder Hochregallager in Bad Oldesloe verfügt über 19.500 Palettenstellplätze für tausende unterschiedlicher Medizinprodukte. Zum Einsatz kamen im Rahmen der Vorplanungen und Feinplanungen unterschiedliche Ansätze von Lagersystemen und Lagerstrategien. Nach einer gemeinsamen Abwägung und Analyse wurde sich am Ende für folgende Systeme entschieden:

- Cross-Docking Bereich in Verbindung mit einer Pick-By-Light Anlage (Durchläufervereinnahmung)

- Sperrlager: Hier erfolgt die Zwischenlagerung von ungeklärten oder nicht freigegebenen Warenanlieferungen, z.B. zur weiteren Qualitätsprüfung oder Rücksendung.

- Automatisches Hochregallager als Kanallagersystem mit bis zu 3.000 Artikel auf Palette

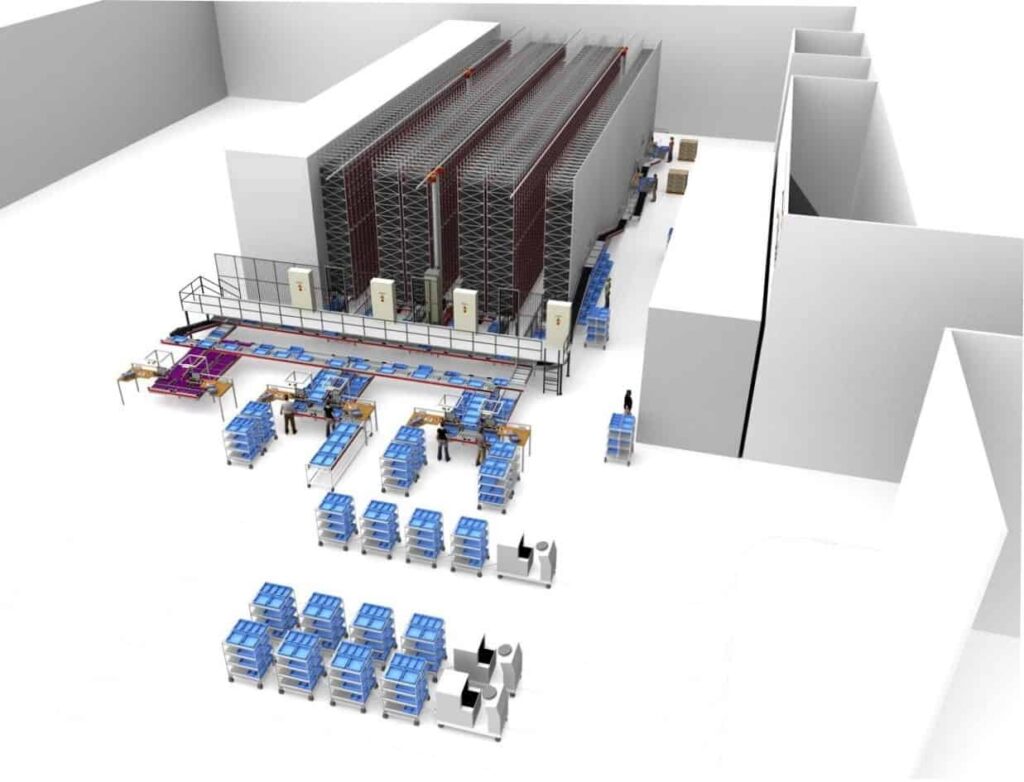

- Automatisches Autostore Kleinteilelager mit 15.000 Kistenstellplätzen: Hier erfolgt die Lagerung auf Kistenbasis für die jeweils kleinste Verpackungseinheit. Funktionell wird das Lagersystem mittels 10 Kommissionier-Robotern betrieben.

- Pick-By-Light Kommissionierlager: Hier werden weitere 1300 sperrigere Artikel den internen oder externen Versandeinheiten zu sortiert. Die Steuerung der Mitarbeiter erfolgt über elektronische Anzeigetafeln.

- A-Teile Regallager: Aus diesem Lagerbereich werden vollständige und auftragsbezogene Originalkartons versendet.

- Gefahrstofflager als separates Regallager: Das Gefahrstofflager beherbergt wassergefährdende und leicht entzündliche Waren oder Versandeinheiten.

- Separates Hygienelager: Waren, die zur Kommissionierung aus einer weiteren Umverpackung entnommen werden müssen und z.B. für Operationen vorgesehen sind, werden hier auf Grund hoher hygienischer Anforderungen gesondert behandelt.

Alle Lagerabschnitte sind in Linie oder in Reihe vernetzt und automatisch nacheinander erreichbar, was entscheidende Vorteile mit sich bringt. Dadurch entfallen lange Laufwege in der Kommissionierung und die Kommissioniergeschwindigkeit und die Sicherheit der Rückverfolgbarkeit wird deutlich erhöht. Auch ermöglicht der Liniendurchlauf der zu kommissionierenden Versandheiten im Hintergrund eine strukturierte und gut steuerbare Lagerverwaltungsstruktur (dem LVS). Durch den Einsatz einer erweiterten Gebindefördertechnik im Zentrallager konnten ferner die Lauf- und Staplerwegen massiv reduziert werden. Für weitere Informationen und Sachfragen wende Sie sich bitte an uns.

Das komplexe Projekt haben wir gemeinsam mit Hilfe von Hans-Joerg Steffens erfolgreich umgesetzt

Kai Hankeln Asklepios

Modellzeichnungen / Lagerlösungen

Klassisches und einfach tiefes Schmalganglager mit einem seitlich separat angebundenem AKL (Automatisches Kleinteilelager auf Shuttlebasis) zur optimierten Versandbearbeitung und Bereitstellung

Klassisches und einfach tiefes AKL (Automatisches Kleinteilelager mit Regalbediengeräten) für eine kostenoptimierte Waren Ein- und Auslagerung

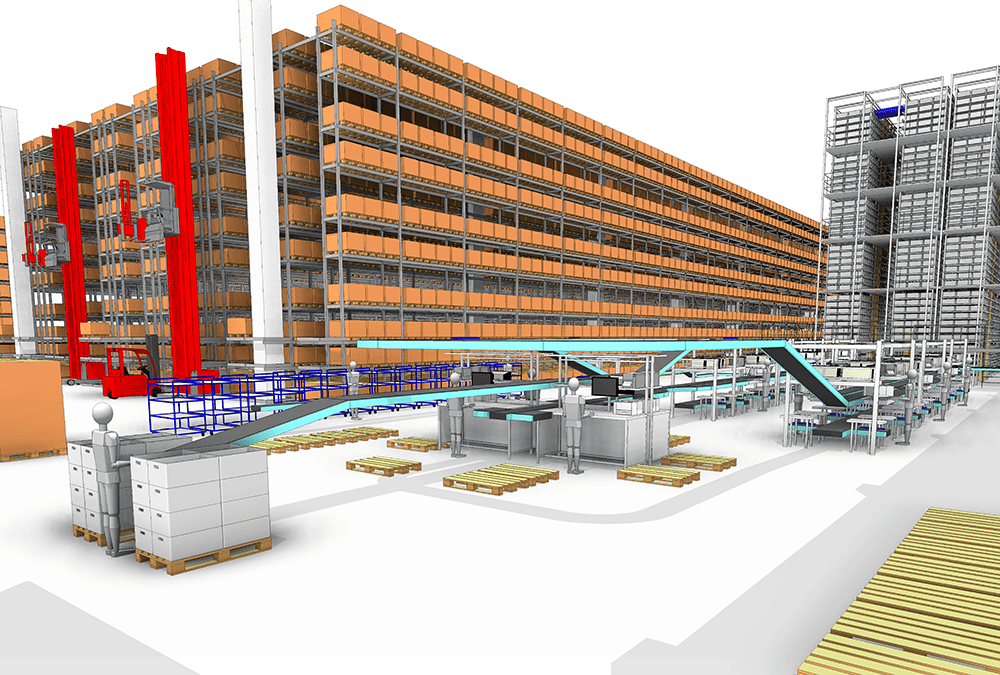

Regalbediengerätsysteme

Möglichkeit 1: Klassische RBG Regalbediengeräte für einfache und doppeltiefe Lagerung von Normpaletten

Regalbediensysteme

Möglichkeit 2: Truck-Shuttle RBG Regalbediengeräte welche Normpaletten Gassen und Kanalbezogen einlagern